BMC(DMC)材料是Bulk(Dough)moldingcompounds的縮寫,即團狀模塑料。國內常稱作不飽和聚酯團狀模塑料。其主要原料由GF(短切玻璃纖維)、UP(不飽和樹脂)、MD(填料碳酸鈣)以及各種添加劑經充分混合而成的料團狀預浸料。

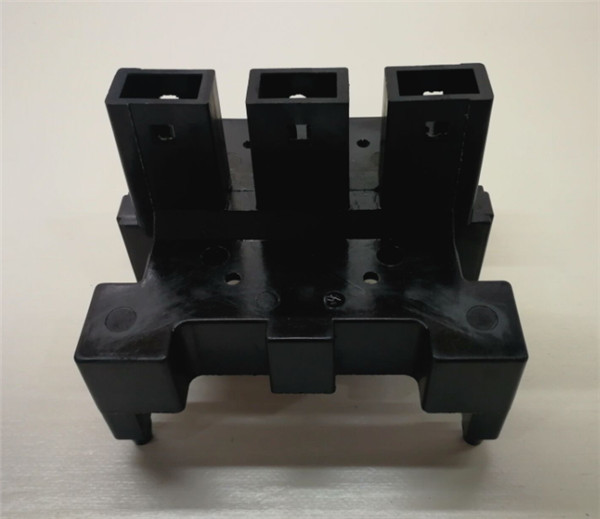

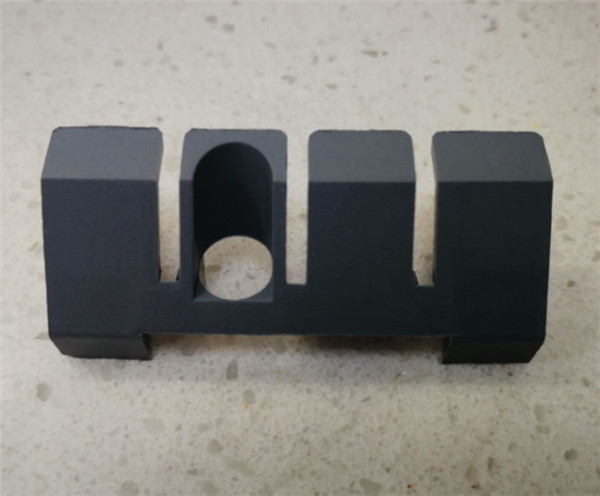

團狀模塑料(BMC)是一種熱固性塑料,其中混合了各種惰性填料、纖維增強材料、催化劑、穩定劑和顏料,形成一種用于壓塑或注塑的膠粘“油灰狀”復合材料。團狀模塑料(BMC)通過短纖維進行高度填充和增強,玻璃纖維增強材料占10%至30%,長度通常在1/32英寸至1/2英寸(12.5mm)之間。

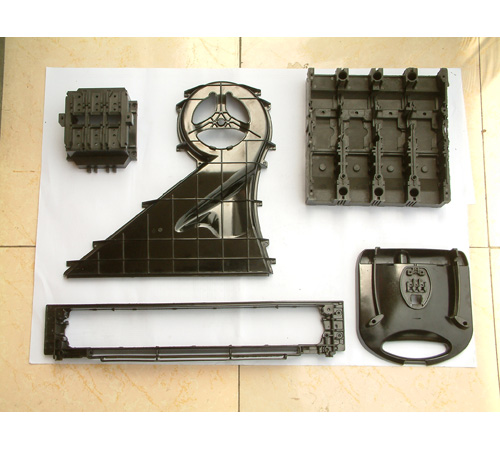

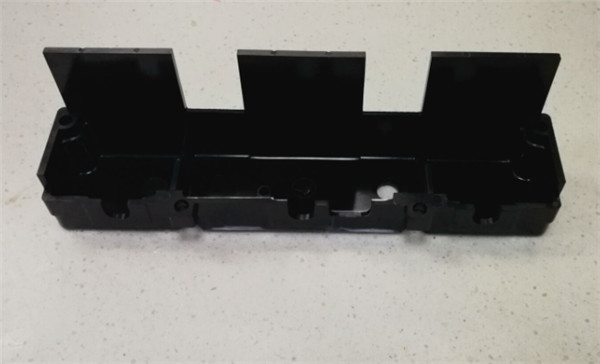

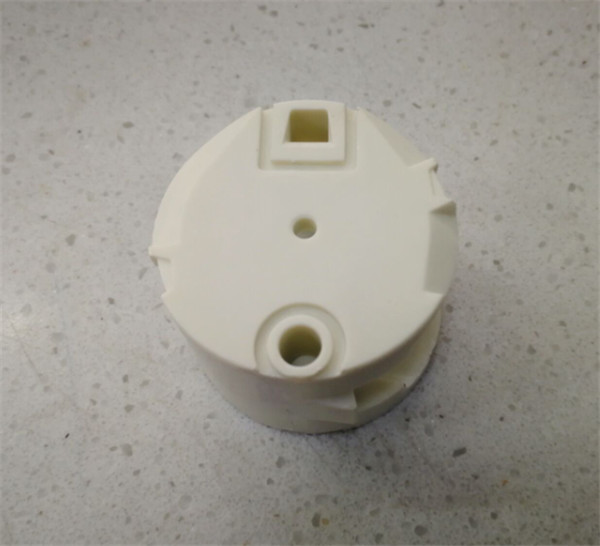

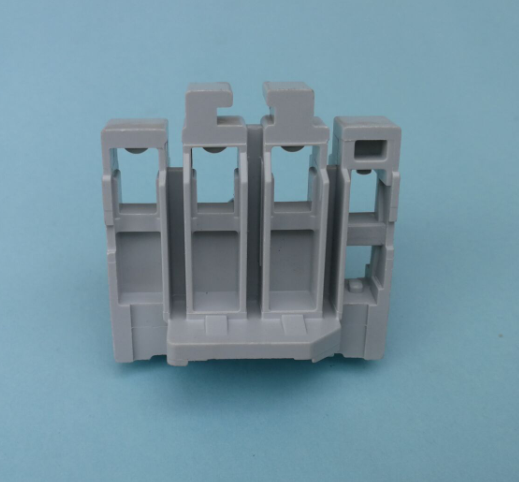

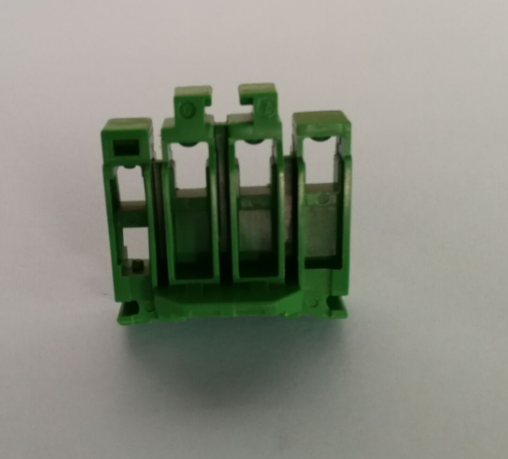

根據不同的最終應用領域,配制的復合材料可精確控制尺寸,阻燃性和抗電痕性良好,具有很高的介電強度、耐腐蝕性和耐污性,機械性能卓越,收BMC模壓制品縮性低且色澤穩定。團狀模塑料(BMC)的流動特性和絕緣及阻燃性極好,對于細節和尺寸要求精確的各種應用非常適用。材料有75種顏色可供選擇,能抵受粉劑噴涂或水性涂料。

BMC模壓成型的不足之處:

1)對存在凹陷、側面斜度或小孔等的復雜產品,可能不時候采用模壓方法成型,因為這要求模具的結構較復雜,還可能發生熔體在較高壓力作用下流動時使模具銷軸、側芯等彎曲,甚至折斷的現象。

2)由于一般模壓料熔體的粘度很高,要使之完全充模可能存在問題。為了保證熔體能完全充模必須把模壓料與預制成特殊形狀的料坯。這對模具沒有提供一種把模壓料限制在某一特定的措施時,顯得特別重要。

3)固化階段結束并開模取出產品時,產品的剛度不同是要考慮的一個重要問題。

模具制造復雜,投資較大,加上受壓機限制,最適合于批量生產中小型復合材料制品。隨著金屬加工技術、壓機制造水平及合成樹脂工藝性能的不斷改進和發展,壓機噸位和臺面尺寸不斷增大,模壓料的成型溫度和壓力也相對降低,使得模壓成型制品的尺寸逐步向大型化發展,目前已能生產大型汽車部件、浴盆、整體衛生間組件等。

當前位置:

當前位置: